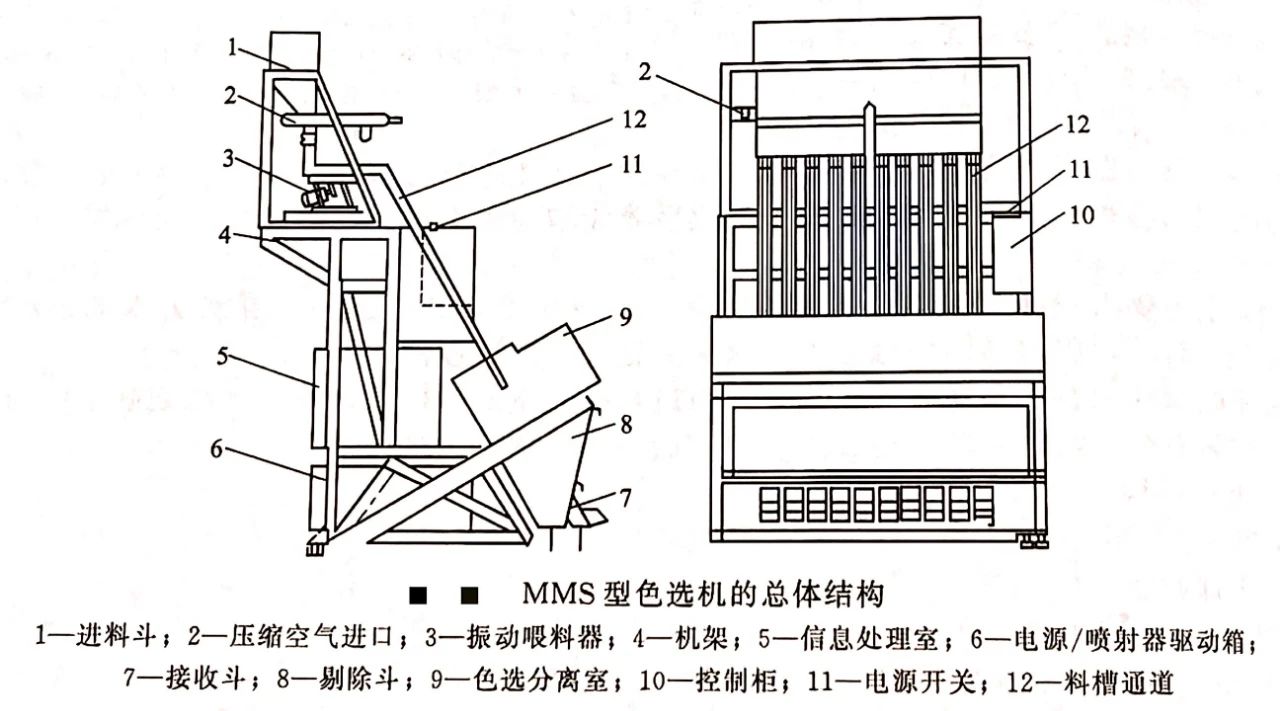

色選機(jī)在面粉廠和米廠有廣泛的應(yīng)用,可以通過小麥或大米與雜質(zhì)的顏色不同來分離雜質(zhì)。下面以MMS型大米色選機(jī)為例來講解其結(jié)構(gòu)、工作原理和操作注意事項(xiàng)。MMS型色選機(jī)的總體結(jié)構(gòu)如圖所示,主要由進(jìn)料斗、振動喂料器、料槽通道、分選室、噴射器驅(qū)動箱、氣動系統(tǒng)和信息處理箱等組成。

1.進(jìn)料斗進(jìn)料斗位于色選機(jī)的最上方,大多由不銹鋼制成,其大小由色選機(jī)的寬度、產(chǎn)量等有關(guān)因素決定;其數(shù)量由色選次數(shù)決定,進(jìn)料斗主要用于貯存一定量的物料,并由閥門控制以保證各通道供料均勻,流量穩(wěn)定。2.振動喂料器振動喂料器位于進(jìn)料斗與斜槽通道之間,由相互獨(dú)立的振動簸斗組成,主要作用是將料斗中的物料按一定厚度均勻供給各斜槽通道,并確保各斜槽通道內(nèi)的物料流量、流速穩(wěn)定一致每組喂料量的大小由控制柜上的電位器分別調(diào)整。3.斜槽通道斜槽通道是按產(chǎn)量的不同而設(shè)計(jì)的、數(shù)量一般在20~120通道之間。斜槽通道的作用主要是將物料以一定的速度,一定的厚度均勻、 有序地送入色選分離室,以達(dá)到最高異色粒剔除率和產(chǎn)量。色選機(jī)產(chǎn)量不僅與通道數(shù)量有關(guān),而且與通道形狀有關(guān)。目前,色選機(jī)通道形狀主要由三種,即“V"形通道、“U”形通道和“凹”形通道。“V"形通道產(chǎn)量最小,“凹”形通道產(chǎn)量最大。“V”形通道的優(yōu)點(diǎn)是色選精度高,當(dāng)原糧含雜1%左右時,經(jīng)色選后含雜可降至0.3%左右,精度可達(dá)99.7%左右。異色粒和正常粒出帶出比小,一般1:3左右。原料含雜1%時,單通道流量約為60kg/h左右。“凹”形通道產(chǎn)量大,色選精度高,但色選帶出比大,一般1 :7以上。含雜1%時,通道流量約為80~100kg/h;當(dāng)含雜1~ 2%時,使用“凹”形通道就不經(jīng)濟(jì)。“U”形通道介于兩者之間,因此,應(yīng)視本地實(shí)際情況合理選擇色選機(jī)。4.色選分離室色選分離室是色選機(jī)的核心部分,它工作的好壞直接關(guān)系到色選效果的好壞。主要包括照明燈管組合箱、基準(zhǔn)背景箱、噴氣嘴清掃裝置及接收斗和剔除斗等。工作時,各通道中的物料以一定的速度通過光照系統(tǒng)進(jìn)行色差檢測,并通過電子系統(tǒng)判斷,然后在一定時間內(nèi)自動控制噴氣嘴工作。被噴出的異色料進(jìn)入剔除斗被分離。對不含異色的白米。因沒有受到噴離接按原運(yùn)動方向進(jìn)入接收斗。為了保證良好的分離效果,該系統(tǒng)必須始終保持清潔、使通過物料的光照度始終保持一致;光電檢測判斷到噴嘴工作的時間等于物料從光照區(qū)進(jìn)入噴嘴噴離區(qū)的時間,絕不允許出現(xiàn)異步動作。5.噴射器噴射器驅(qū)動箱位于機(jī)器的下方,色選分離室的后部,主要作用是控制噴射系統(tǒng)是否工作。6.操作箱(控制柜)操作箱由總振蕩器開關(guān)、總電源開關(guān)等組成,是操作人員經(jīng)常使用的部分。一般位于設(shè)備的中右部分,便于操作。7.氣動系統(tǒng)氣動系統(tǒng)由進(jìn)氣嘴、過濾器、噴嘴及管道等組成,是色選機(jī)完成噴射、清掃等工作不可缺少的系統(tǒng)。8.信息處理箱(電子中控室)實(shí)際上就是色選機(jī)的中央處理室,完成信號放大,提供噴射器何時剔除不合格物料的信息,溝通振蕩器、通道色選、基準(zhǔn)背景控制之間的聯(lián)系等一系列工作,起操縱、管理整個色選機(jī)的作用。

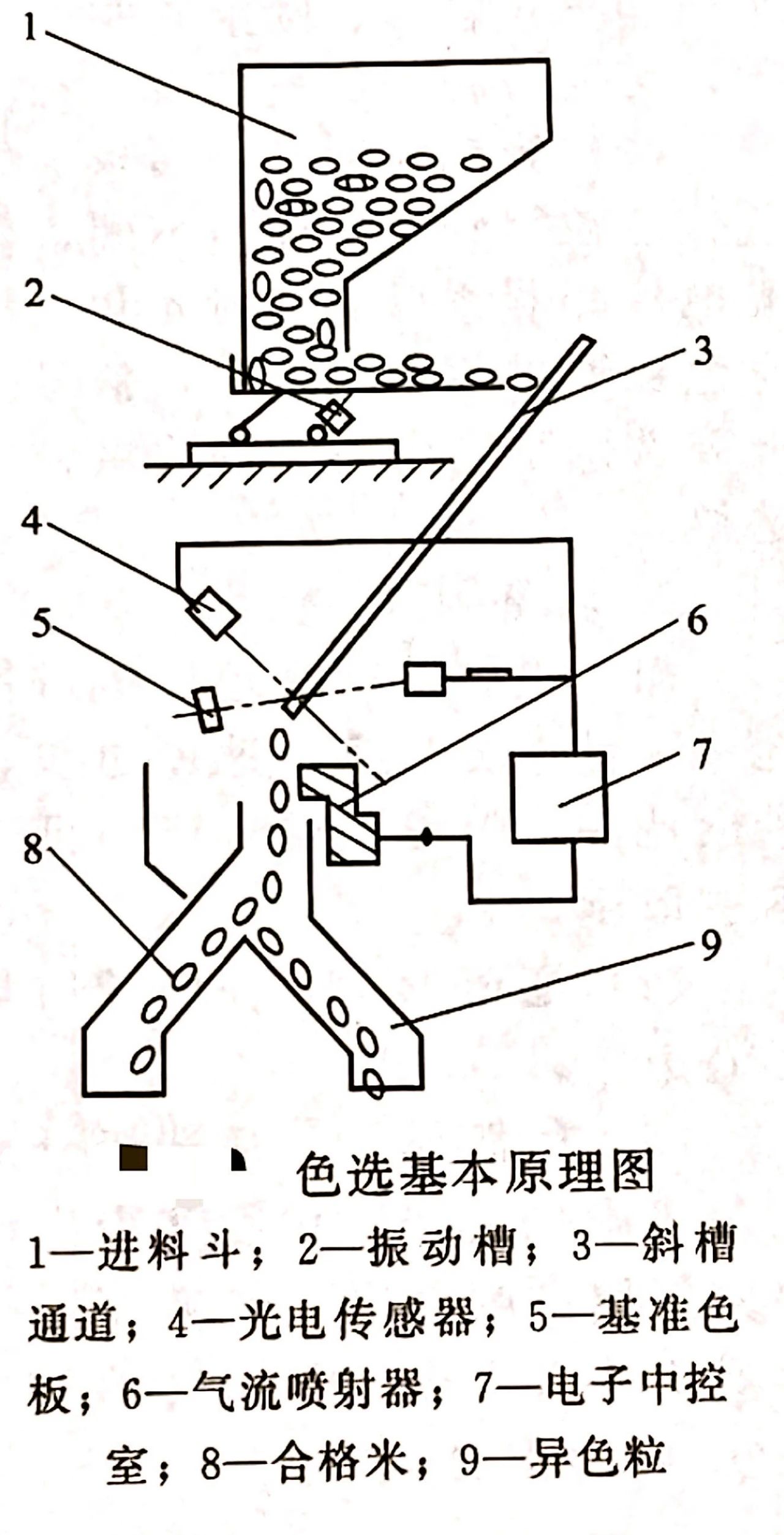

一、色選的基本原理色選是根據(jù)物料間色澤的差異,將異色米粒和正常米粒進(jìn)行分選的。當(dāng)物料經(jīng)振動喂料系統(tǒng)均勻的通過斜槽(或直板)通道進(jìn)人選別區(qū)域時,光電探測器測得反射光和折射光的光量,并與基準(zhǔn)色板的反射光量相比較,將其差值信號放大處理,當(dāng)信號大于額定值時,驅(qū)動噴射系統(tǒng)吹出異色米粒,從而達(dá)到色選的目的。

二、色選機(jī)的工作過程色選機(jī)的基本工作過程如圖所示。當(dāng)含有異色物質(zhì)的白米由進(jìn)料斗經(jīng)振動喂料器輸送到對應(yīng)的通道,沿通道均勻下落:物質(zhì)進(jìn)人選別區(qū)域(色選室)時,被選物料在光電探測器、基準(zhǔn)色板之間通過。當(dāng)異色糧粒通過色選區(qū)域時,信號值超出基準(zhǔn)色板的設(shè)定區(qū)域值,中控室命令驅(qū)動噴射系統(tǒng)驅(qū)動該通道的噴嘴動作,壓縮空氣將異色粒吹出,落入剔除斗,為不合格米;而正常米粒在通過色選區(qū)域時,信號差值在基準(zhǔn)色板設(shè)定區(qū)域值內(nèi),驅(qū)動噴射系統(tǒng)噴嘴不動作,物料會沿原來方向繼續(xù)下落進(jìn)入接收料斗,成為合格米,完成色選過程。

三、影響色選工藝效果的因素

1.原料因素色選機(jī)進(jìn)機(jī)物料的含糠率、異色粒含量、異色粒的種類等都影響著色選工藝效果。(1)原料含糠情況 當(dāng)原料白米中含糠粉過多時,易在色選機(jī)通道上結(jié)塊,造成米粒在通道上跳動,另外糠粉積聚在分選室內(nèi),影響色選精度。因此,要求進(jìn)入色選機(jī)的白米潔凈,不含糠粉,流動性好。(2)異色粒的含量色選機(jī)的選別率和帶出比兩項(xiàng)指標(biāo)均是在額定流量和異色粒含量在2%以下確定的。當(dāng)異色粒的含量在2%以上時,選別率將明顯下降,帶出比增大。這與色選機(jī)中噴射閥驅(qū)動隨信號裝置所發(fā)出的命令的反應(yīng)靈敏度有關(guān)。當(dāng)異色粒含量過高時,單位流量內(nèi)異色粒多,噴射閥驅(qū)支反應(yīng)要求快。在目前設(shè)備條件下,無法與之相對應(yīng)。在此情況下,可通過減少進(jìn)機(jī)流量,在設(shè)備允許范圍內(nèi)增大色選機(jī)靈敏度來提高色選機(jī)的色選效果。(3)異色粒種類 白米中異色粒有霉變粒、未成熟粒、稻谷、異種糧粒以及砂石等。這些異色粒因顏色的深淺不同,色選機(jī)的色選效果也不同,這是由于異色粒顏色的深淺不同,光電探測器測得的反射光和投射光的光量與基準(zhǔn)板反射光光量的信號差值的范圍較大,有些異色粒通過色選區(qū)域時,信號差值可能仍落在基準(zhǔn)色板的設(shè)定區(qū)域值范圍內(nèi)而不被選出。因此要選別精米中所含的淺黃粒,必須選擇光學(xué)系統(tǒng)分辨率高,控制系統(tǒng)放大信號失真小的色選機(jī)。2.設(shè)備因素(1)進(jìn)料狀況 色選機(jī)進(jìn)行選別異色粒時,物料須以一定的速度、一定的厚度均勻有序地進(jìn)入色選分離室。速度過快,選別率低;速度過慢,產(chǎn)量低。料層厚度過厚,選別率低,帶出比高;厚度過薄,產(chǎn)量低。一般要求物料流速穩(wěn)定,當(dāng)原料含異色粒多時,采用較薄的料層厚度。(2)通道形狀在原糧質(zhì)量較好,含雜量少時,可選用“凹”形通道,相反則選擇“V”形通道。(3)氣源質(zhì)量色選機(jī)分選裝置是利用高壓空氣將異色米粒吹出正常軌道。高壓空氣的質(zhì)量將影響色選機(jī)精度和帶出比。氣源要求無油、無水、無塵、干燥、壓力穩(wěn)定,否則極易堵塞氣路、噴射閥,影響噴射閥動作的靈敏程度,且易損壞噴嘴。一般要求在色選機(jī)前設(shè)置容量不小于1m2的貯氣罐以穩(wěn)定壓力,最佳進(jìn)氣壓力為0.6~0.7MPa,噴嘴壓力在0.20~0.25MPa。(4) 設(shè)備工況 色選機(jī)內(nèi)設(shè)有分選室除塵裝置、通道自動加熱調(diào)溫裝置、出料口后腔吸塵等。除塵裝置是利用不小于0.5MPa的壓縮氣體對分選室進(jìn)行清灰,以便分選時不受粉塵干擾:通道加熱裝置能保證色選在35度左右恒定溫度下工作:出料口后腔吸塵設(shè)置可減少封閉腔體內(nèi)的灰塵,否則將影響汽缸的壽命和色選效果。為了保證色選效果,這些裝置必須正常有效地工作。另外,要保證熒光燈正常,調(diào)光板調(diào)整適當(dāng),色選機(jī)周圍不應(yīng)有地面振動,不得有強(qiáng)的電磁干擾,避免受陽光和照明設(shè)備的影響。3.操作因素色選機(jī)流量大小是通過調(diào)節(jié)振動喂料器的振動頻率和振幅來改變的。為保證色選精度,均要求在額定流量或額定流量以下工作。流量過大,通道內(nèi)的料層過厚,影響光電探測器對異色顆粒信號的正常捕捉,降低色選精度;流量過小,物料不能鋪滿整個通道,使物料在通道內(nèi)出現(xiàn)翻滾跳動,同樣影響色選精度。一般而言,在額定流量范圍內(nèi),小粒、細(xì)長形米粒選用小流量,圓粒、大粒形的米粒選用大流量。4.工藝因素(1)色選位置 色選機(jī)對進(jìn)機(jī)物料的要求較高,色選位置可安排在白米拋光和分級之后較為合理。拋光后,白米表面光潔,含糠粉少,有利于提高色選效果:經(jīng)分級后,一來篩下物不需再進(jìn)入色選機(jī),可提高色選機(jī)的產(chǎn)量:二來部分碎的異色粒成為篩下物,降低了異色粒的含量,有利于提高色選的精度。(2)色選流程 對于規(guī)模較小、資金不充足的精米廠,設(shè)置一道色選機(jī),既可以進(jìn)行一次色選,也可以進(jìn)行二次色選。可將一次色選的選出物暫存于中間倉,待一定數(shù)量時再進(jìn)行二次色選。

四、色選機(jī)的操作、維修與保養(yǎng)1.日常維護(hù)管理①根據(jù)需要全面徹底地清潔機(jī)器。②交接班時應(yīng)注意以下問題:a.清潔喂料系統(tǒng);b.檢查操作控制設(shè)定值,必要時可以重新調(diào)整;c.檢查噴射器的空氣壓力;d.確保所有的檢測系統(tǒng)正常(指示燈都亮)。③每周應(yīng)進(jìn)行一次檢修:a.所有的緊固件是否可靠;b.所有的插頭插座的聯(lián)絡(luò)是否可靠、正確;c.檢查氣動系統(tǒng)每個過濾器中的元部件;d.檢查振蕩器彈簧有無損壞;e.檢查熒光燈管。2.操作①嚴(yán)格執(zhí)行操作規(guī)程。②操作人員應(yīng)視原料的純度(含異色粒的多少),正確地設(shè)置工作參數(shù),使機(jī)器在最佳狀態(tài)下工作。視原料的粒形確定流量參數(shù),小粒、細(xì)長粒物料選用較小的流量,大粒形物料選用較大流量。③不宜頻繁更換靈敏度、擴(kuò)展延時等參數(shù)。因這些參數(shù)變動后,機(jī)器自動調(diào)整需一定時間,過于頻繁變動極易導(dǎo)致機(jī)器誤動作。④分選不同純度原料時,盡可能接連分選同一或幾乎同一純度的原料,以減少變動參數(shù)的次數(shù)。⑤經(jīng)常檢查振動喂料器及通道工作是否正常,如發(fā)現(xiàn)碎米或糠粉黏附在通道上,打開加熱器即可。3.保養(yǎng)①為了提高工作效率,應(yīng)降低空氣含塵量,保持機(jī)器清潔。②保持振動喂料器、通道、噴射閥通暢,無異物、無積糠。③注意分選室玻璃板有無未清除積糠,如有應(yīng)用軟布擦拭干凈,嚴(yán)禁用水沖洗。④開機(jī)前與停機(jī)后,用壓縮空氣噴吹機(jī)器。⑤長期不使用時,應(yīng)注意防蟲、防鼠、防潮,定期開機(jī)除濕。其周期一般為:雨季15天左右,其他季節(jié)30天左右。⑥每季度更換一次熒光燈管。⑦每半年更換一次空壓機(jī)油。

五、色選機(jī)的常見故障及排除方法

豫公網(wǎng)安備 41018402000138號

豫公網(wǎng)安備 41018402000138號